Compressor / Perslucht compressor

Tijdklok i.v.m. geluidsniveau

'De compressor is buiten bedrijf tussen 19:00-7:00 door middel van een tijdklok. Dit in verband met geluidsoverlast. We willen de buren immers te vriend houden!

Help de compressor start niet op / het schermpje rechtsboven de compressor geeft allemaal rare tekens, wat nu?

Geen paniek, dit komt wel eens voor! Je kan eenvoudig de compressor(node) resetten:

Ga naar de serverkast, de metalen kast t.o. de stoppen (naast de linker deelnemerskast).

Deze kast maakt lawaai.

Open de deur van de serverkast. Bovenin deze kast zitten twee patchpanels (met daarin allemaal kabeltjes).

In de 2e rij van boven (Patch panel B) zit in poort 13 de kabel naar de compressor node. Trek die eruit en na 1 minuut wachten steek je die er weer in. De compressor-node (het kastje met de rare tekens) wordt zo gereset. Eigenlijk krijgt de node geen spanning meer als je de kabel er uittrekt.

Loop terug naar de compressor. De node (het kastje) heeft even tijd nodig om opnieuw op te starten. Binnen enkele ogenblikken kan je weer aan de slag.

- <img alt="" src="/mediawiki/images/thumb/c/c2/Blue-perslicht-1.jpg/90px-Blue-perslicht-1.jpg" width="90" height="120" srcset="/mediawiki/images/thumb/c/c2/Blue-perslicht-1.jpg/135px-Blue-perslicht-1.jpg 1.5x, /mediawiki/images/thumb/c/c2/Blue-perslicht-1.jpg/180px-Blue-perslicht-1.jpg 2x"> Bijschrift1

- <img alt="" src="/mediawiki/images/thumb/3/3b/Blue-perslicht-2.jpg/120px-Blue-perslicht-2.jpg" width="120" height="90" srcset="/mediawiki/images/thumb/3/3b/Blue-perslicht-2.jpg/180px-Blue-perslicht-2.jpg 1.5x, /mediawiki/images/thumb/3/3b/Blue-perslicht-2.jpg/240px-Blue-perslicht-2.jpg 2x"> Bijschrift2

- <img alt="" src="/mediawiki/images/thumb/7/7d/Blue-perslicht-3.jpg/120px-Blue-perslicht-3.jpg" width="120" height="90" srcset="/mediawiki/images/thumb/7/7d/Blue-perslicht-3.jpg/180px-Blue-perslicht-3.jpg 1.5x, /mediawiki/images/thumb/7/7d/Blue-perslicht-3.jpg/240px-Blue-perslicht-3.jpg 2x"> Bijschrift3

- <img alt="" src="/mediawiki/images/thumb/4/4c/Blue-perslicht-4.jpg/120px-Blue-perslicht-4.jpg" width="120" height="90" srcset="/mediawiki/images/thumb/4/4c/Blue-perslicht-4.jpg/180px-Blue-perslicht-4.jpg 1.5x, /mediawiki/images/thumb/4/4c/Blue-perslicht-4.jpg/240px-Blue-perslicht-4.jpg 2x"> Bijschrift4

- <img alt="" src="/mediawiki/images/thumb/7/70/Blue-perslicht-5.jpg/120px-Blue-perslicht-5.jpg" width="120" height="90" srcset="/mediawiki/images/thumb/7/70/Blue-perslicht-5.jpg/180px-Blue-perslicht-5.jpg 1.5x, /mediawiki/images/thumb/7/70/Blue-perslicht-5.jpg/240px-Blue-perslicht-5.jpg 2x"> Bijschrift5

- <img alt="" src="/mediawiki/images/thumb/0/0b/Blue-perslicht-6.jpg/120px-Blue-perslicht-6.jpg" width="120" height="90" srcset="/mediawiki/images/thumb/0/0b/Blue-perslicht-6.jpg/180px-Blue-perslicht-6.jpg 1.5x, /mediawiki/images/thumb/0/0b/Blue-perslicht-6.jpg/240px-Blue-perslicht-6.jpg 2x"> Bijschrift6

- <img alt="" src="/mediawiki/images/thumb/9/92/Blue-perslicht-7.jpg/120px-Blue-perslicht-7.jpg" width="120" height="90" srcset="/mediawiki/images/thumb/9/92/Blue-perslicht-7.jpg/180px-Blue-perslicht-7.jpg 1.5x, /mediawiki/images/thumb/9/92/Blue-perslicht-7.jpg/240px-Blue-perslicht-7.jpg 2x"> Bijschrift7

- <img alt="" src="/mediawiki/images/thumb/4/40/Blue-perslicht-8.jpg/120px-Blue-perslicht-8.jpg" width="120" height="90" srcset="/mediawiki/images/thumb/4/40/Blue-perslicht-8.jpg/180px-Blue-perslicht-8.jpg 1.5x, /mediawiki/images/thumb/4/40/Blue-perslicht-8.jpg/240px-Blue-perslicht-8.jpg 2x"> Bijschrift8

Inhoud

[verbergen]Elektrische aansluiting

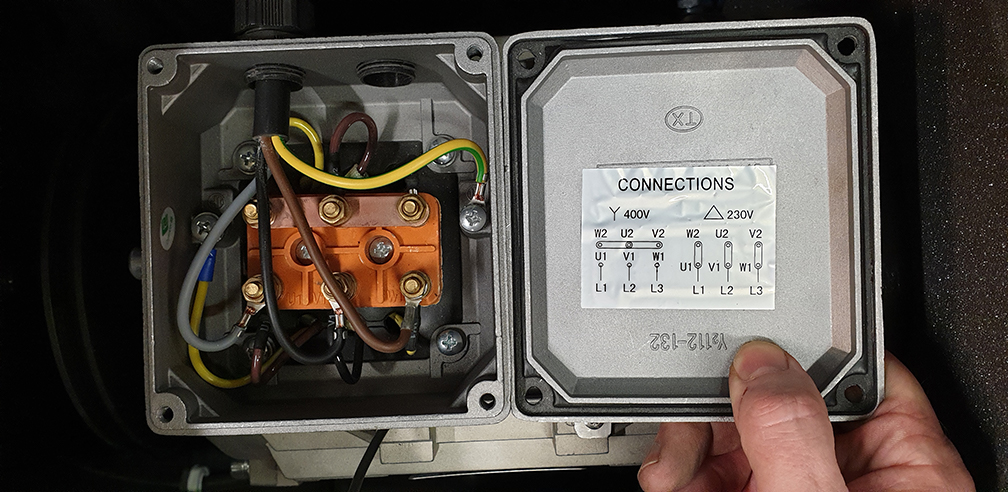

De compressor heeft een eigen aansluiting met een krachtstroomautomaat (3P+N) 3 x16A traag (C-karakter)

Deze is gemonteerd boven de krachtstroomgroep stoppenkast.

Aansluiting motor (ster)

slangetje

te verlengen slangetje:

Polyarmide, ø 6x4mm, Spiralflex PA12-PHL - working pressure in de28 bar range.

nodig 2x 2Meter

E.g. https://www.techniekwebshop.nl/pa-12-slang-6x4-blauw-pa64bu-polyamide-12-40-c-90-c-c-6-mm-4-mm-1-mm-30-mm-29-bar-500-m.html or https://www.zecspa.com/en/products/pneumatics/industrial-automation/pa12-phl-tubing

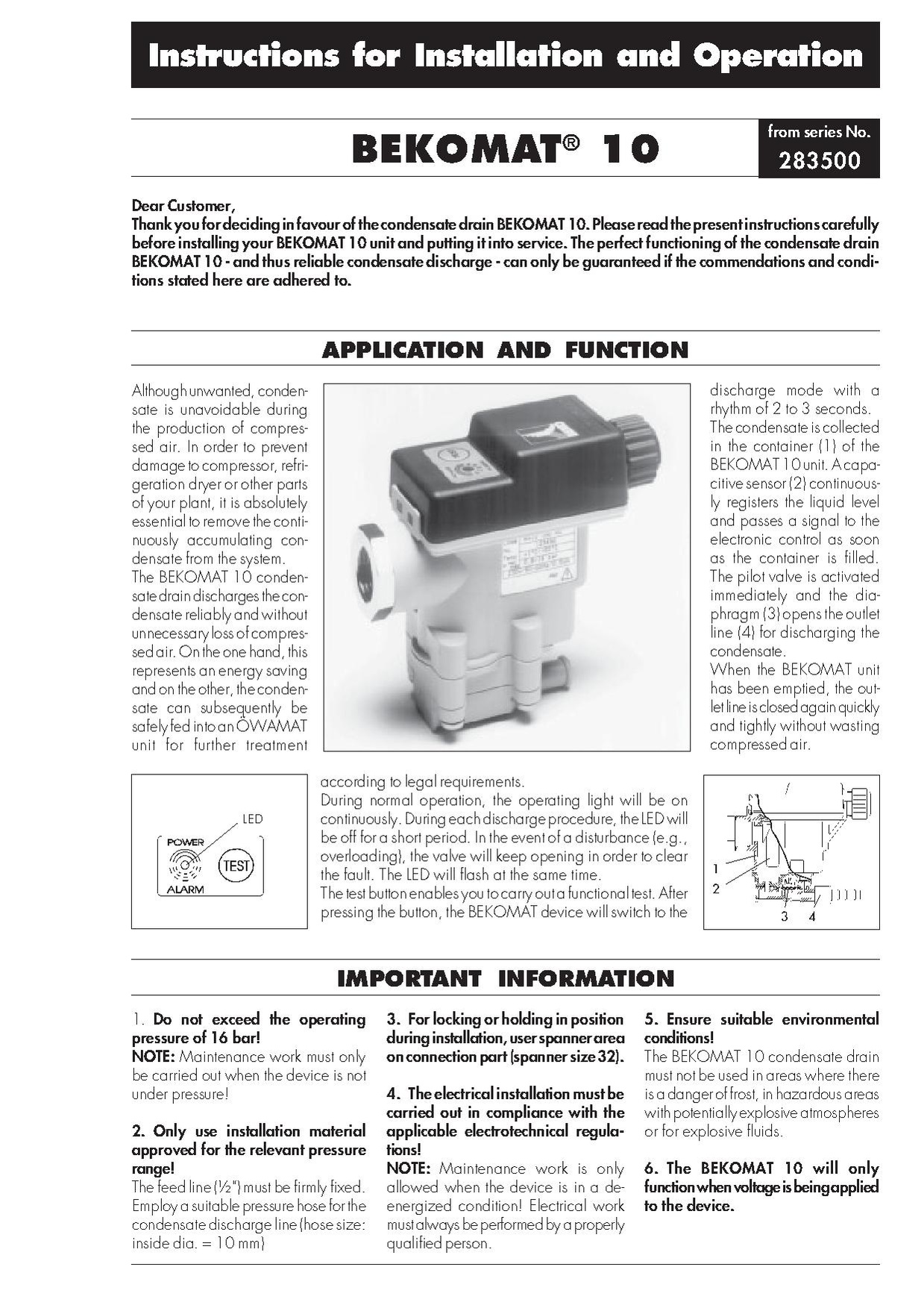

Docs condensaat Ontwater unit

Hoe werkt een ontwateringsunit?

Filmpje:

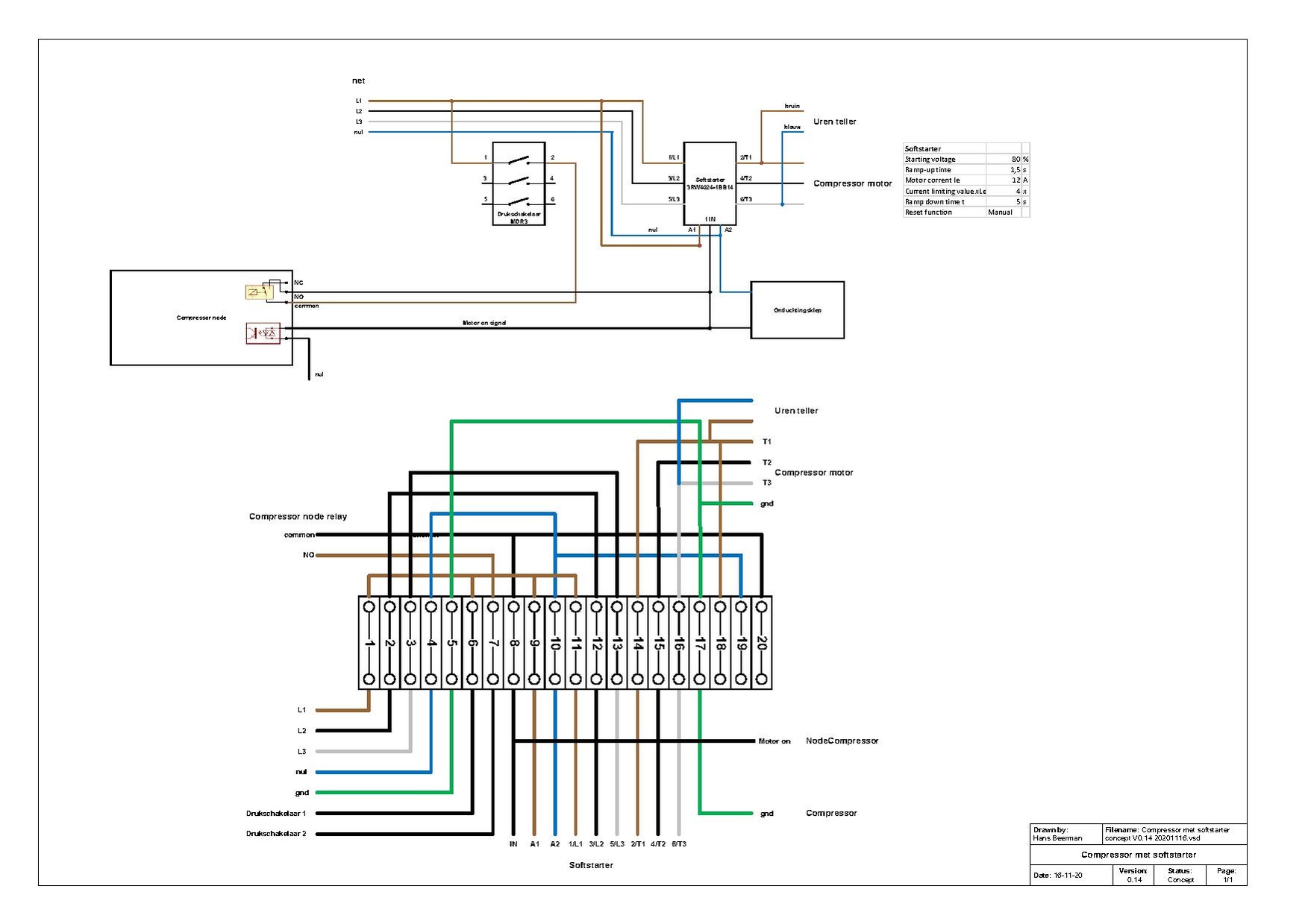

Softstarter compressor

In de compressor is door ons een softstarter ingebouwd.

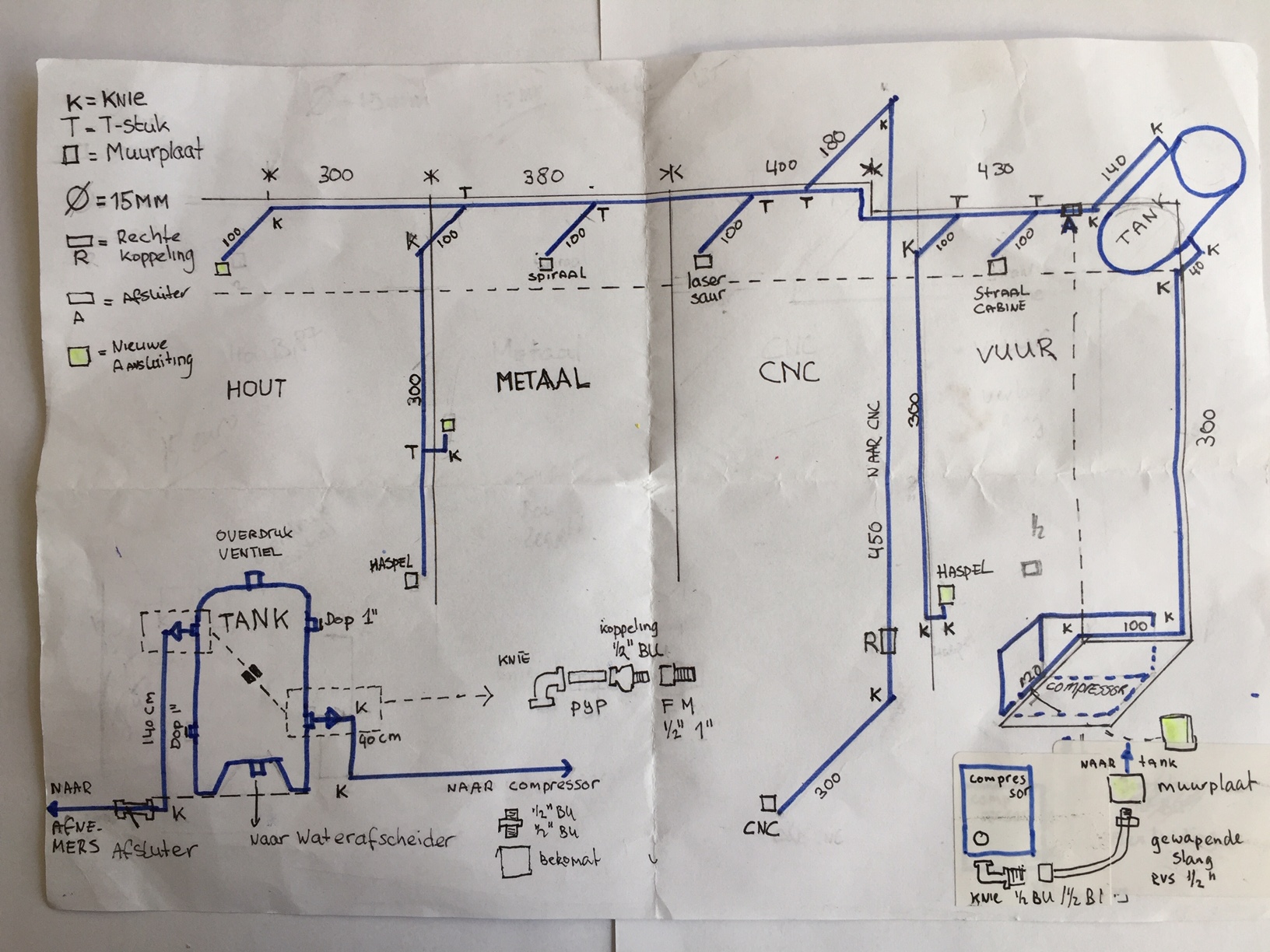

Aansluitschema softstarter:

Gegevens van de softstarter:

Specificatie:

Manual:

Drukschakelaar:

Links naar de documentatie van de drukschakelaar:

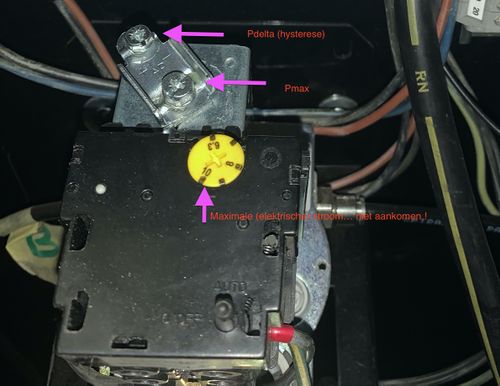

afstellen max druk en hysterese

Open de deksel van de cover met 4 imbus bouten. Nu kun je de cover van de drukschakelaar er af halen met 2 kleine kruiskop schroefjes. Zet de schakelaar eerst UIT. Achter de schakelaar zie je 2 stelschroeven: de eerste vanaf de schakelaar is een grote (dop 8) en daarmee stel je de druk in waarbij de compressor afslaat. Met de klok mee is hogere druk, andersom lager. Je moet best wel wat slagen maken met een ratel (er is niet veel ruimte voor een grote slag) om de druk te beïnvloeden. De tweede, kleinere stelschroef (dop 7) is om de hysterese (de bandbreedte) in te stellen: met de klok mee = grotere bandbreedte (hij slaat dan dus bij een lagere druk weer aan) Na het afstellen zet je de cover weer op de schakelaar (zonder vast te schroeven) en zet de compressor aan om te testen of deze de juiste waarde heeft. Zo niet, herhaal het vorige. Zo ja, dan kun je de cover vastdraaien en de deksel met imbusbouten weer monteren.

Project

Aansluitingen

- Houtwerkplaats

- Achter op de muur (zou ook op de balk van het werkblad kunnen). ( Jan: Zit in ontwerp )

- Bij de huidige haspel ( Jan: Zit in ontwerp )

- Optie bij de houtwerkbank ( Jan: Zit niet in ontwerp, kan later eventueel )

- Metaalwerkplaas

- Tussen draaibank en slijpsteen (zelfde leiding als voor haspel houtwerkplaats) ( Jan: Zit in ontwerp )

- Op de muur. Huidige plek ( Jan: Zit in ontwerp )

- CNC werkplaats

- Drievoudig op de muur - vandaar drukverlaging en dan 3x 8mm naar de 3 lasers. ( Jan: Zit in ontwerp, er komen dunne leidingen) naar de blauwe en rode laser met eigen drukverlaging en waterscheider.

- Optie - horizontaal over het tussenmuurtje laten lopen - geeft meer mogelijkheden later. ( Jan: Zit in ontwerp )

- Over het plafont en dan vertikaal naar beneden voor de CNC machine en extra aansluitpunt bij computer voor blaaspistool. Aandachtpunt is ontwatering

( Jan: Zit in ontwerp )

- Laswerkplaats

- Horziontaal over afscheiding; haspel op het eind. ( Jan: Zit in ontwerp, haspel wordt gedeeld met CNC)

- Achter/naast straal kabine ( Jan: Zit in ontwerp )

- Optie - rechts op de muur naast de lasttafel ( Jan: Zit in ontwerp )

- onder te tafel voor inlet van de compressor ( Jan: Compressor komt met gewapende slang op de muurplaat)

- 3+N+E aansluiting electra onder de tafel ( Jan: Is aangelegd)

- Liefst of een ethernet kabel ( Jan: Is aangelegd, moet nog worden aangesloten )

Alle perslucht muurplaten dubbel uitgevoerd; met ontwater kraan onderaan. (Jan: Alle muurplaten hebben 4 uitgangen waarvan er in eerste instantie twee worden afgedopt. En ze hebben allemaal en ontwaterings kraantje onderop)

Link naar design params.

Voorraad tank

- 1x overdruk ventiel (bovenop) (~16mm)

- 1x automatische afvoer water (hergebruik oude) (~16mm),

- 1x WCD, L,N,E voor electriek automatische condens afvoer.

r# 4x BSP 1" gaten (tbconfirmed)

Compressor

- 1x 3+E -- steker 16A, 3+N+E

- ethernet

- 1/2" aansluiting waarschijnlijk

Te bestellen

E.g. Sicomat AIR QUICK 15mm of Sicomat/Infinity 20/22.

Jan: Alles is besteld en nog veel meer. De keus is gevallen op Sicomat Air Quick, 15 mm doorsnede. Dit is ruim voldoende voor onze installatie. Eenvoudig te monteren en alle koppelingen kunnen eenvoudig weer los. Dit systeem is makkelijk aan te passen en eventueel te verhuizen.

Verwachte levering : Is geleverd.

- Koppelstukken

- Knie: 16 (afhankelijk van compressor orientatie)

- T-stuk: 7

- Koppelstuk 1:1 -- Indien individele buizen korter dan 4m;

- Muurplaten

- Muurplaat met afwatering 1x: 3

- Muurplaat met afwatering 2x: 4

- Muurplaat met afwatering 3x: 2

- 1/2 naar buis voor muurplaten zonder: 9 + 2 (tank)

- Puntstukken

- plug/Doppen 1/2: 5 - voor niet gebruikte muurplaat gaten

- plug/Doppen 1: 2 voor tank - niet gebruikte gaten

- Verloop van 1/2 naar 1/8 (drukmeter)

- Verloop 1 buiten naar 1/2 binen: 2 - tank in en uit

- Lucht behandeling direct na compressor

- Zien hoe we het stuk slang kunnen hergebruiken

- Olie scheider en afvoer/vlotter (hier zijn er nog 2 of 3 van - hoeven niet besteld)

- Doorkoppelen naar ventielloze snelkoppeling muur (machine moet naar voren komen tbv oil, etc, kan met bestaande buis)

- Euro Snelkoppelingen met ventiel: 12 (of hergebruiken)

- Pakje slangklemmen voor de oorklemtang die Jan destijds besteld/gekocht heeft.

- Buizen

- Buis: 40m (uit optelsom jan) - liefst een paar stukken langer dan 4.50 (zie anders koppelstuk 1:1)

- Rond de 40 zadels (eventueel met volstukje) en rond de 20 fixaties

- Electra

- 4+1 instalatie kabel grijs electra naar meterkast (is op), 2.5mm2 (is gekocht en al aangelegd, moet alleen nog aangesloten worden op groepenkast)

- PVC buizen en zadels hiervoor (is er al)

- 4+1 Steker/Contactdoos (is er al)

- Stopcontact op de muur voor de afwateringsunit.

- Buis en N,L,E (of installatie kabel 3 aderig) voor de afwateringsunit naar de contactdoos of controle unit van de compressor (of altijd aan).

- Netwerk

- 1x muurdoosje ethernet (is er mogelijk al)

- ethernet kabel (is er denk ik nog net)(is gelegd naast de elektrakabel, moet nog in patchkast aangelsoten worden) (done)

- Laser aansluitingen

- Kan via 6 of 8mm buis - Alex heeft meer dan genoeg besteld.

- DW heeft nog wel electrische ventielen voor de rode/blauw laser, Lasersaur blijft als bestaand.

TODO

- Uitzoeken hoe schakelaar bij stroomafval werkt van compressor

# Wat er nodig is voor de automatische afvoer bekabeling Is verwerkt

# 6x4 pneumatische slang (1m) met voldoende burst/working sterkte. Kan uit bestaande voorraad.

draft diagram

nieuwe compressor node

Oude node is rapporteert alleen maar aan (er is power), loopt (de compressor maakt herrie), en uit (geen power).

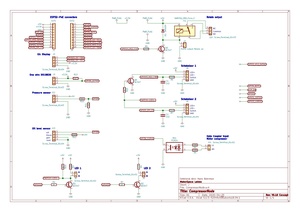

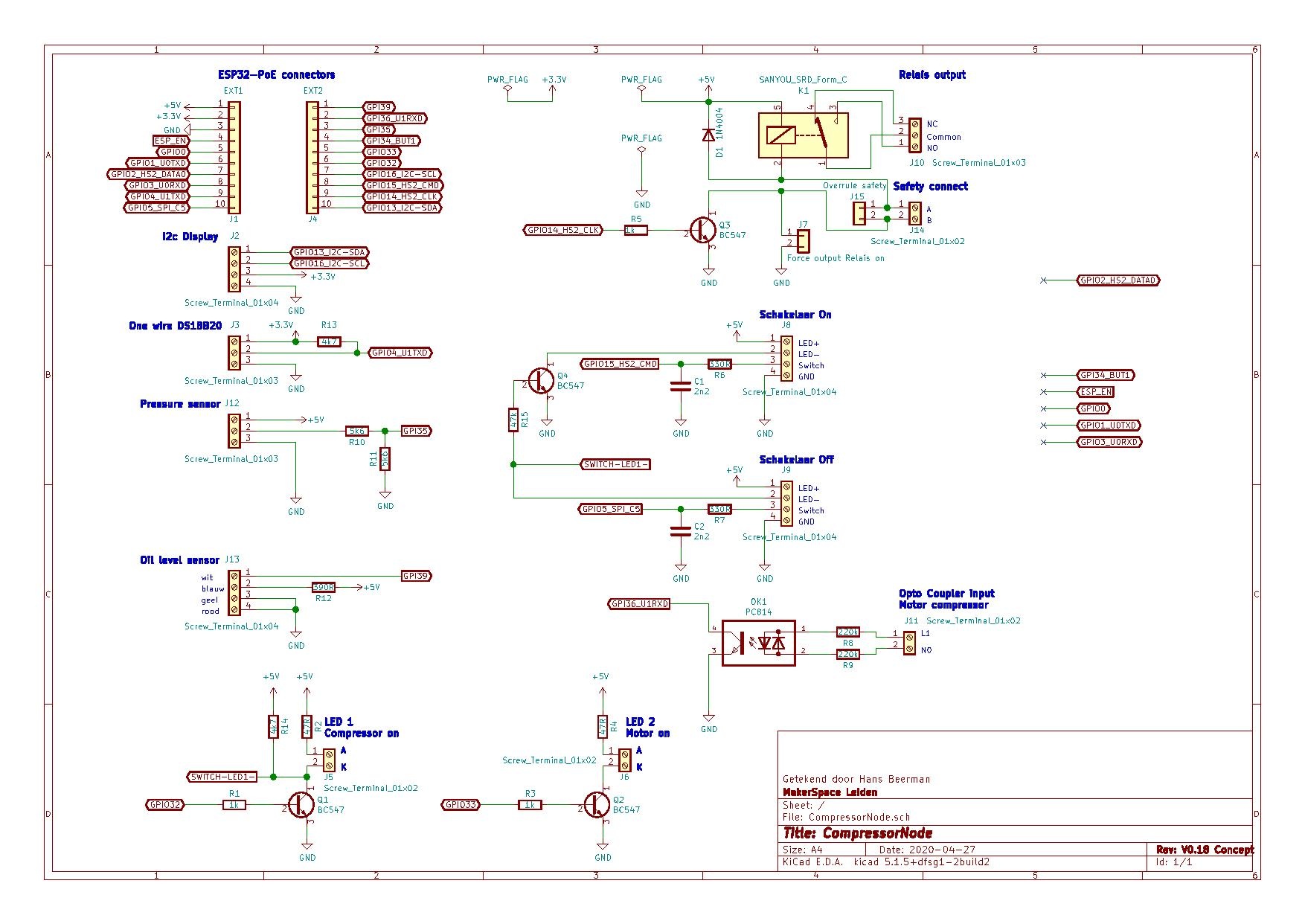

Ruw idee voor de nieuwe. Eerste schets schematic door HansB: schema en print.

Specs

- bijhoud hoeveel uur het ding gelopen heeft.

- in de toekomst zichzelf aan (en vooral auto-uit) kan zetten. e.g. rond 19:00 (afhankelijk van herrie - dat weten we nog niet). ( Jan : Hij maakt minder lawaai dan de oude!. Is het een optie om de compressor automatisch uit te zetten als er geen makers meer ingelogd zijn in het systeem)

- in de toekomst het oliepijl zelf kan bijhouden & uppity wordt als dat te laag is.

- de luchtdruk en wanneer die echt loopt rapporteert via MQTT (zodat we weten wanneer het ding per ongeluk aan staat).

Functions:

- Duidelijke felle LED of lampje zodat je van ver kan zien dat je vergeten bent het ding uit te zetten.

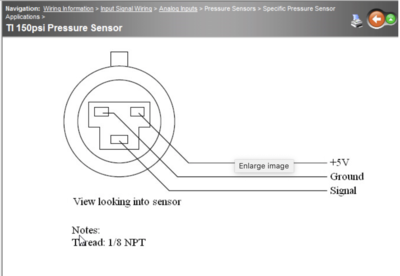

- Een aansluiting heeft voor een 0-12 Bar sensor met een G1/4 fitting die aan de perslucht hangt (https://nl.aliexpress.com/item/33020325475.html). Analoge output tussen 0.5-4.5 VDC volt bij 5 Volt voeding; lineaire output.Dus 0.5 Volt is 0 bar (relatief) en 4.5 volt is 12 Bar.

- Een optocoupler om 400VAC te kunnen 'sensen' - die aangesloten wordt op de motor zelf (de compressor heeft eigen auto-aan)

- 2 drukknoppen (aan en uit) voor de bediening. Want we verliezen te toegang tot de schakelaar van de compressor door dat die aan de verkeerde kant zit.

- Een 400 VAC relay aan en uit kan schakelen.

- Een i2c temperatuur sensor is leuk.

- Bonus: schermpje met huidige druk, uren tot volgende olie check en temperatuur.

Wat bediening betreft - ideaal is het als die goed in het zicht zit - dus op schouder hoogte. Maar de compressor en het schakelen zal onder de tafel, wat uit het zicht, moeten gebeuren. Er is echter heel veel ruimte in de compressor voor zaken als een contactor, etc.

needed bits

- Olimex POE (stichting heeft er nog een paar - uitzoeken we er nog wat hebben)

- Druksensor (DW) - heeft 3 schroef terminals nodig op de print. https://www.amazon.com/Yosoo-Pressure-Transducer-Sensor-Diesel/dp/B01IR2MANC

- Geschikte connector indien de zaak op afstand moet (DW) dit soort https://www.amazon.com/Waterproof-Connector-Industrial-Electrical-Socket/dp/B07DL3X2VF

- 5volt contactor DW: https://www.amazon.com/uxcell-JQC-T78-DC05V-C-Electromagnetic-Power-Relay/dp/B07JHC6LYR/ref=sr_1_1 of op space

- en dat relay to power grote 400V, 3fase contactor (space, in doos - iets als https://www.amazon.com/DILM9-10-240VAC-MOELLER-CONTACTOR-Contact/dp/B07HC8WZ15/ref=sr_1_8 met 400 of 230v AC coil en alle drie de draden van de compressor schakelend.

- temperature sensor (DW) - I2C (https://nl.banggood.com/DS18B20-Waterproof-Digital-Temperature-Temp-Sensor-Probe-1M-2M-3M-5M-10M-15M-p-1211828.html)

- Wat drukknopjes

- Felle led of lamp

- Optocoupler en hoge watt 220k weestanden (DW) PC814 in dip formaat

- Schermpe (DW geloof i2c) 0.91 inch horziontaal of 128x64 inch oled vierkantig.

- Doosjes - misschien op de space

- Onder printje - space

- contra stekkertjes olimex: space of DW

- screw terminals voor op printje: space of dw - gewone groene per twee of een stripje van een paar https://www.reichelt.nl/insteekbare-schroefklem-8-pol-rm-5-08-mm-0-rnd-205-00183-p170415.html als steker in 2, 3, 4, 5, etc lengtes. Handig om iets in één keer los te halen.

- er zou nog een noodstop op kunnen. Maar omdat we niet de druk bleeden daarmee ijkt me dat wat onnodig.

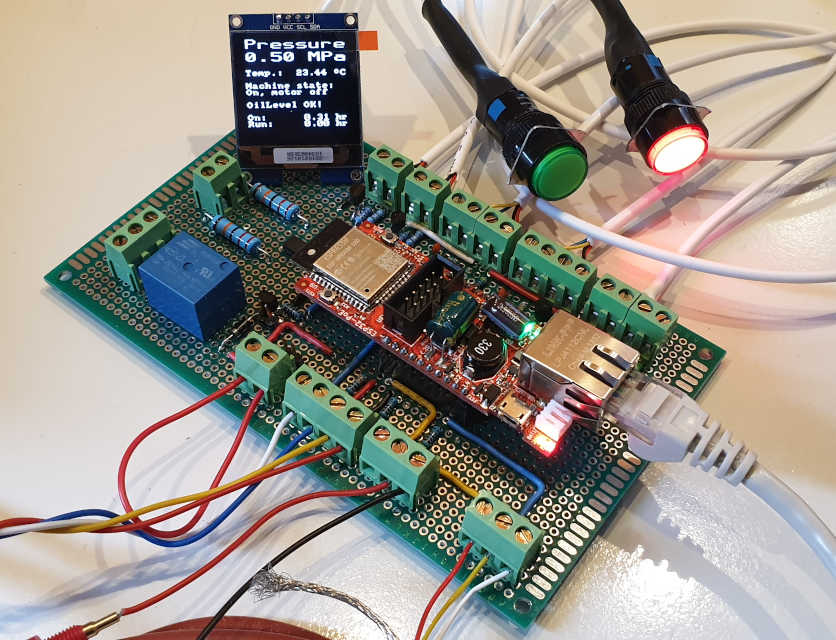

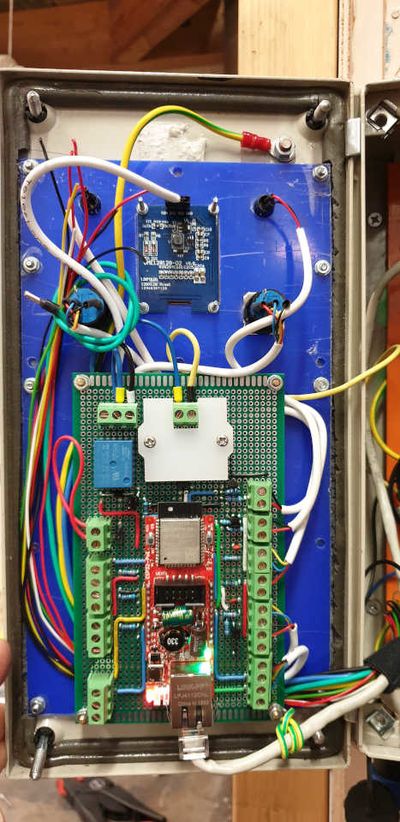

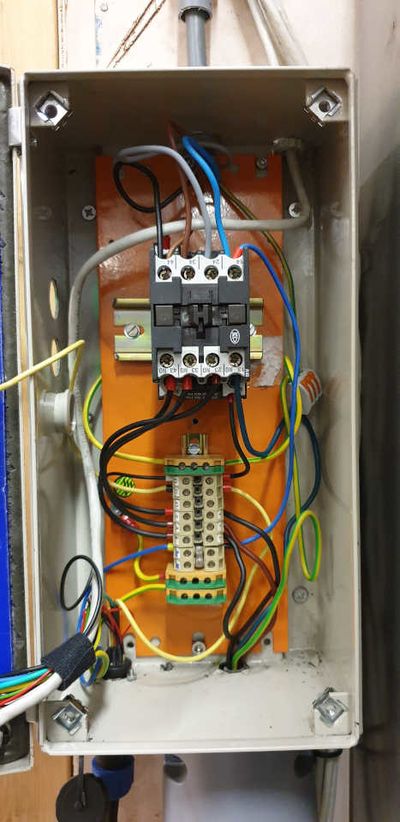

status realisatie CompressorNode

De print voor de compressor is gereed. Deze is gebaseerd op een KiCad ontwerp (Concept V0.18), dat te vinden is op: https://github.com/Hans-Beerman/NodeCompressor/tree/master/KiCad%20files/CompressorNode. De huidige versie van de software is V0.15. Zie voor de source code: https://github.com/Hans-Beerman/NodeCompressor/tree/master/PlatformIO_Files/CompressorNode/src. In de README.md file op deze pagina staat onder andere welke functies er in deze release van de software beschikbaar zijn. De complete project repository is te vinden op: https://github.com/Hans-Beerman/NodeCompressor

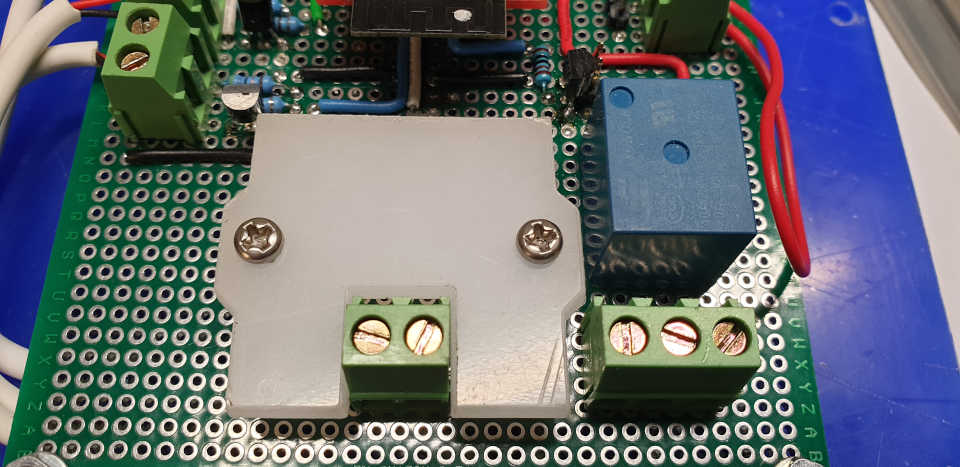

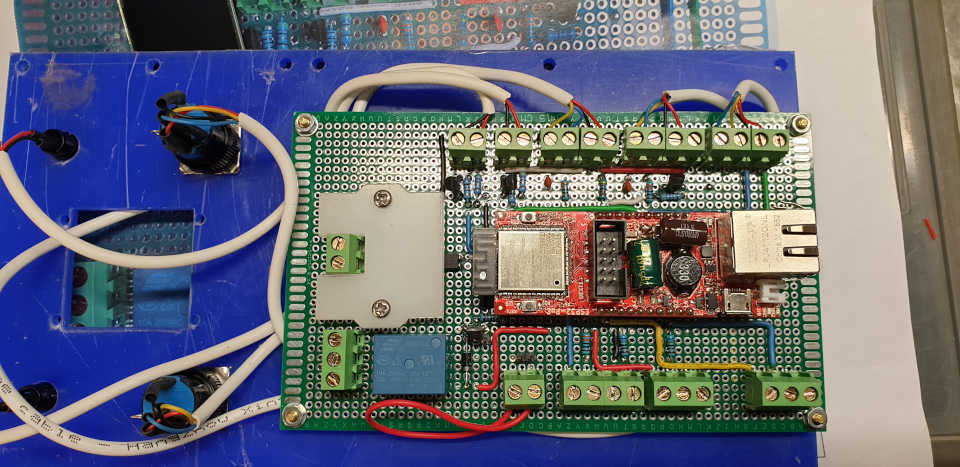

Nog op de werktafel ziet de print er als volgt uit:

Het schema van de print:

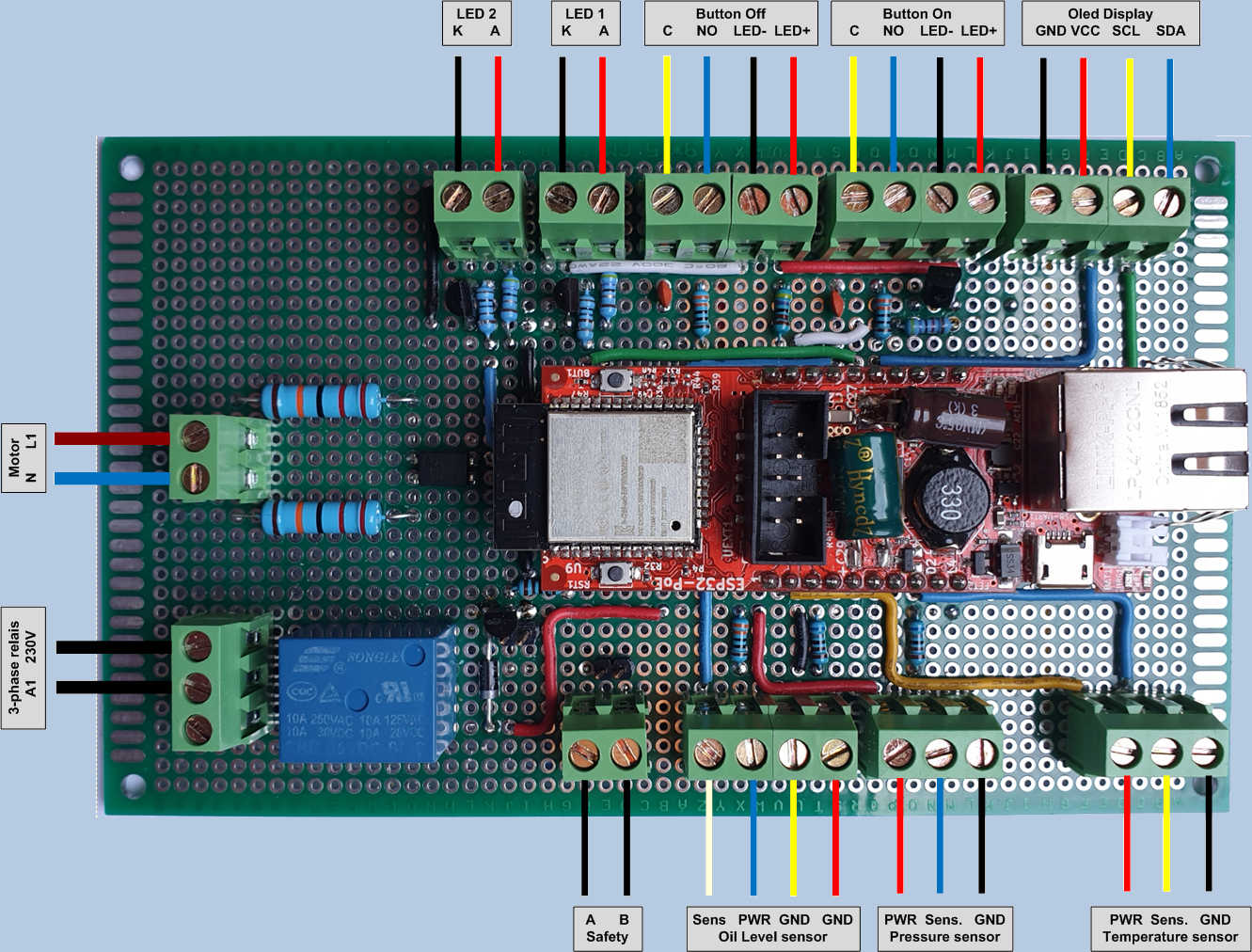

Aansluitingen van de print (exclusief de ethernet aansluiting):

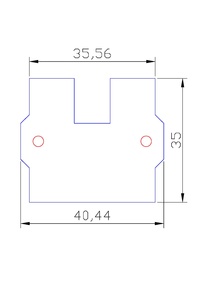

Plaatjes voor montage

De hierboven geplaatste tekening toont een kunststof plaatje, wat gebruikt wordt om te voorkomen dat bepaalde onderdelen op de print, die verbonden zijn met de netspanning, aangeraakt kunnen worden. Zie ook de volgende foto's:

De hierboven geplaatste tekening toont een kunststof plaatje, wat gebruikt wordt om te voorkomen dat bepaalde onderdelen op de print, die verbonden zijn met de netspanning, aangeraakt kunnen worden. Zie ook de volgende foto's:

steker - draairichting

Aansluiting in krachtstroom steker; van boven 'op', in de stekker gezien (of vanaf de achterkant van de muurstekker) voor de juiste draairichting (het stukje tussen WCD en relay is helaas 2x zwart/1x Bruin.

umbellical

Opgelet - rood/zwart conventie klopt niet (meer).

- Olie: Rood=VCC, Wit=Ground, Black= Signal

- Temperatuur: Rood=GDN, Bruin=Signal,Black=VCC

- Temp sensor 1: Compressor

- Temp sensor 2: Motor

- Relay-veilingheidsluis: Wit/Geel

- Motor-Phase sense wire: dik geel.

- Druk: Onbekend; waarschijnlijk Rood=GDN, Groen=VCC, Rood=signaal.

vermoedelijke pinning druksensor

Waarschijnlijk 150 Psi = 10 Atmosfeer = 1 Mega Pascal range.

Mounting spacing

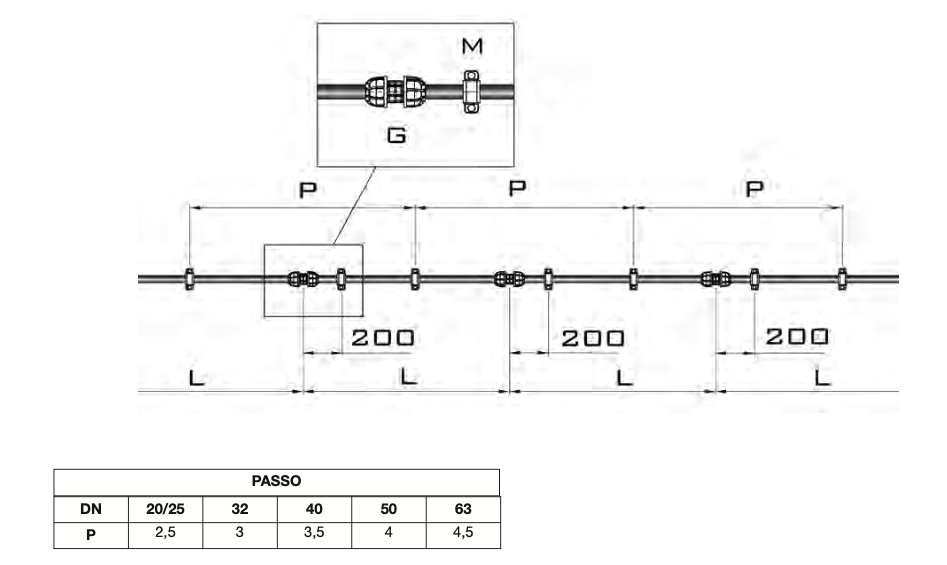

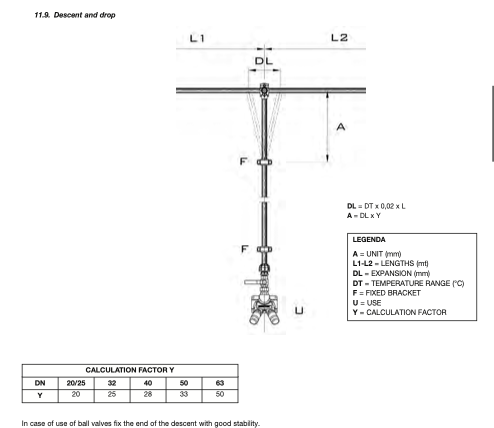

Er moet naast elk T stuk, op 20cm, een beugel.

De volgende beugel - en de beugel in het vertikaal moet op grotere afstand/glijdend om uitzetten op te vangen.

Jan: Dit is allemaal waar maar alleen bij een systeem met grotere dimensies. Voordeel van Air Quick is dat het veel makkelijker te installeren is. Er is ook maar 1 soort beugel. Voor de zekerheid komt er bij elke T-splitsing wel 2 beugels

Zie ook vanaf pagina 24:

https://online.flippingbook.com/view/457054/

of, misschien sneller, dit filmpje:

https://www.sicomat.com/video-sicoair-tubi-raccordi-aria-compressa.htm