Abene Metal Mill / Freesbank: verschil tussen versies

| Regel 297: | Regel 297: | ||

== DRO == | == DRO == | ||

# The X scale is easiest aligned with the [[Voelermaat | # The X scale is easiest aligned with the [[Voelermaat / Feeler gauge|Feeler gauge]]; | ||

## loosen al the bolts; use the 1mm [[Voelermaat | ## loosen al the bolts; use the 1mm [[Voelermaat / Feeler gauge|feeler]] to get the height right; | ||

## then use the 0.5 mm [[Voelermaat | ## then use the 0.5 mm [[Voelermaat / Feeler gauge|feeler]] to make the 'thick bits at either end stick out 0.5 from the aluminium scale. And the middle bit should be exactly flush with the scale. | ||

= Electrics = | = Electrics = | ||

Versie van 29 jul 2024 20:09

See github for documentation. [1]

Status

Operational - maar instructie check-list en andere zaken nog niet helemaal klaar. Hulp zeer welkom. Probeer het voorlopig bij HansD, Henry, Alex or Dirk-Willem (TBD).

Classification

- Gevaarlijke machine - inleveren van de bekend met risico's gevaarlijke apparaten formulier bij bestuur verplicht.

- Instructie & OK bestuur verplicht

- Mag op alle uren gebruikt worden; hou wel rekening met de buren.

- Aanwezigheid tweede persoon aanbevolen maar niet verplicht.

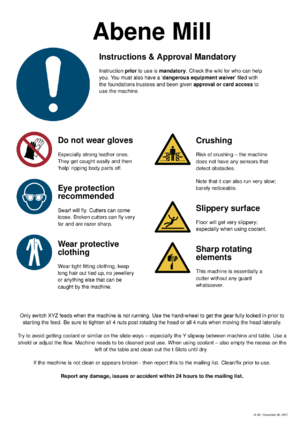

This equipment is safety category 2:

- Mandatory instructions.

- [liability waiver] on file.

- Approval from trustees, but ok to operate alone (but be careful/ensure you have assistance when handling very large things).

This equipment is Noise Category 2:

- Can be used at all hours, but in moderation.

- Be considerate; if you feel you need to wear ear protection, then only use the tool between 07:00 and 19:00.

![]() WARNING: Imperial tools have slightly different sizes than Metric ones.

WARNING: Imperial tools have slightly different sizes than Metric ones.

Using the wrong one will often damage the bolt, nut or whatever you are working on. See this list for all the imperial tools we have.

Try not to mix them with our metric tools -- to make sure your fellow maker does not ruin their work.

Be especially careful with the close friends, such as sizes like 5/8inch and 16mm;

although the difference is 0.13mm - you will ruin (or usually just crack) a collet or similar..

Maatregelen

- Gebruik van handschoenen verboden

- Geen loshangende haren, sieraden, kleding, ringen, armbanden, touwtjes hoodie.

- Gebruik van een (veiligheids)bril is verplicht.

- Zorg dat je weet waar de noodstoppen zitten.

- Kijk of je een van de magnetische schermen kan gebruiken.

Belangrijkste veiligheidsaandachtspunten

- Gegrepen worden door de draaiende delen.

- Bewegingen van de assen, beknelling.

- Scherpe snel draaiende messen

- Scherpe spaanders, rondspattende spaanders en vonken.

- Rondspatten afgeproken onderdelen (tanden frees, afgebroken as).

- Tijdens verplaatsen XYZ tafel - botsingen met de draaiende frees/zaag of opbouw van extreme elastische spanning en breuk.

- De vloer kan erg glad worden als je de koelvloeistof gebruikt.

Behoud van de machine

Deze machines zijn erg gevoelig voor (scherp/hard) slijpsel van de slijpstenen, diamantschijven en electritsch lassen.

Dek daarom de machine _ALTIJD_ af met de blauwe stofkap. En veeg voor gebruik de banen even schoon / hou ze goed in de olie.

NB: the stofkap is zoek. DW/Ardy maken een nieuwe (Q4/2020)

Digital Read Out (DRO)

This machine has a DRO. Zie deze link voor de manual

Aandachtspunten gebruik

- Als je gereedschappen moet wisselen - zet de ISO-40 taper dan niet direct vast in de bankschroef - maar gebruikt het kubus-vormige houdertje (dat je dan in de bankschroef vast zet). Dit om te voorkomen dat er krassen/deuken in komen (wat weer tot gevolg heeft dat de kop gaat slippen/wiebelen). Laat de ISO-40 taper vooral ook niet vallen. Ze zijn relatief kwetsbaar.

- Schakel de feeds rusting en check dat het tandwiel er in valt - draai indien nodig aan de handwielen om ze er in te laten vallen (dus `geen tanden poetsen'!).

- Pas op met botsingen tussen kop en X/Y/Z bewegingen - met name als je de fast-feed gebruikt.

- Bij te snel/veel schakelen kan de Z as engaged raken zonder dat je het wil.

- De feed-torque is vrij hoog afgesteld (in het kapje van de kardanas aan de kant van de voet). Dit betekend at het ding 'door' de vastzetklemmen van de X,Y en Z kan duwen. Let er dus op dat ze los zitten -- je voelt het subiet als je het met de hand probeert.

- Let of dat er geen boormelk buiten de bak komt - indien nodig schotje over de slides zetten.

- Na gebruik boormelk goed schoonmaken -- ook de T-slots. Eventueel rechter bakje in linker bakje scheppen.

- Draai ALTIJD de 4 bouten van de kop aan na verdraaien of de 4 op de diagonale slide way na veranderen hoogte. ALTIJD.

- Respecteer de eindstoppers. Met name de onderste Z stopper. Anders loopt de zaak mogelijk vast (en dat kost al gauw 40€ aan nieuwe olie).

- De Autolock Collet (gereedschaphouders) zijn alleen geschikt voor hun eigen maat -- dus stop er geen freesjes zonder draad in die 0.5 mm dikker of dunner zijn. Dan breekt het collet (rond de 75 euro voor een nieuwe uit china). Het zijn dus geen standaard ER32 of ER22 collets.

- Over het algemeen is de koelvloeistof niet nodig - voor simpele bewerkingen werkt gewoone SnijOlie BoorOlie Cutting Oil ook goed.

Gereedschappen

Zie [deze introductie] voor gebruik en nomenclatuur.

Er zijn een aantal gereedschappen die bij de Abene horen. Deze hangen op het bord erachter. Zorg dat ze niet wegraken - een aantal is erg lastig/duur te vervangen. Van links naar rechts:

- T scrapers - gebruikt om de gootjes schoon te houden. Nieuwe kunnen geprint worden via [Deze parametrische] Volgende versie zou iets dikker en groter mogen.

- Hendel - voor de bankschroef.

- Sleutel - voor de moeren die de kop van de machine vastzetten (4 stuks bovenop de schuine baan, 4 stuks rond de draaikop). Deze altijd goed vastzetten voor gebruik.

- 3x Sleutel voor de snel-wissel Autolock Collet Small, Medium en Large. (Zelfzaam. Niet kwijtmaken of lenen).

- Sleutel 24 voor het verplaatsen van de bankschroef en andere T slot bouten.

- Plastik hamer. Gebruik *NOOIT* een metalen hamer (gereedschapmmetaal op metaal kan spatten).

- Kwast om spaanders weg te vegen.

- Zaagjes. Een aatal hiervan zijn geschikt voor tandwielen. Er liggen kleinere in de laatjes links.

- Sleutel 19/24 voor de tapers, verdeelplaat instelling en de moer aan het eind van de arbors.

- Let op - deze is aan het 19 end platter geslepen. Dit MOET omdat je anders de DIN2080 uiteinden stuk zou maken.

- Sleutel 13 voor de eindstoppers.

- Sleutel 14 voor de drawbar van de iso40 taper (bovenop het apparaat).

- Nog een T-scraper

- Snelwissel houdertjes voor de Autolock Collet in 6 (2x), 10, 12 en 16(2x) mm (S-Type)

- 2x16mm vervangen Jan 2024

- 2x iso40 opsteekfreesdoorn (taper) met Autolock Collet Small

- Snelwissel houdertjes voor de Autolock Collet in 20mm, 25mm en 32mm (L-Type).

- 4x iso40 opsteekfreesdoorn (taper) met Autolock Collet Large

- Vetspuit

- opsteekfreesdoorn / taper houder voor in de werkbank om de collet goed te kunnen losmaken zonder beschadiging

- 1x iso40 snelspanboorkop (TIR likely around 0.1mm)

- 1x iso40 snelspanboorkop onbekend

- potje Boorolie, 1L knijpfles boormelk (zie ook SnijOlie BoorOlie Cutting Oil).

- Korte M22 arbor houder Met een langsspiebaan (drive key for milling tools with longitudinal groove) en zonder dwarsspiebaan op de M22. Bout M8. (Er is wel een M16 'combi' head - dat zowel een spie in de as heeft als blokjes haaks op de as.)

- ER-Sleutels - sizes ER-25, ER-32 and ER-40

- ER 25/32/40 Collets and holders

- 3x ISO 40 holder ER40 - met collets/spanklauwen maten

- 2x ISO 40 holder ER32 - met collets/spanklauwen maten

- 1x ISO 40 holder ER25 - met collets/spanklauwen maten

- Korte M16 arbor houder Met een langsspiebaan (drive key for milling tools with longitudinal groove) en MET dwarsspiebaan/axial key op de M22. Bout M8

- 3x ISO 40 holder naar 8mm, 10mm, 12mm rond (hex imbus) DIN69871 vooor Weldonhouder DIN 1835-B - rond freesje met plat stukje.

- Ongeveer 8 maal ``Anzugsbolzen DIN 2080 M16 SK40 om de SK40 in een ISO40 te maken; geschikt voor OTT/onze M16 `drawbar'.

- 4 maal lange freesdoorn (zie Horizontal Milling Arbor) voor horizontaal gebruik met de grijze steun. Allen langsspiebaan/longitudinal groove. En in de maten:

- 17 mm

- 22 mm

- 27 mm

- 32 mm

- They all use the same support (we have two of such sleeve bearings) that fit in the bronze bushing of the gray arm. Be sure to always Lubricate !

- MT2 houder

In de kast:

- Grote M22 arbor - voor horizontaal gebruik. Met een langsspiebaan (drive key for milling tools with longitudinal groove) en zonder dwarsspiebaan op de M22. Bout M8.

- Verdeelapparaat om tandwielen te maken (1/36 stappen en alle veelvouden van 1/1600). (Dividing/Indexing)

Dividing/Indexing Attachment for SB9

- Vrij-draaiend center for the verdeelplaat.

- Divers opspanspul

Let op als je iets besteld: 1) We hebben geen M22 taper/opsteekfreesdoorn met dwarsspiebaan (onze opsteekfreesdoorn zijn geen combi types). Dus zorgen dat het een spie hapje heeft - of er ook een (combi)opsteekfreesdoorn met dwarsspiebaan bij bestellen. En 2) de collets zijn het type met draad op het eind en in de schacht maten 6, 10, 12 en 16mm.

We hebben wel een aantal gladde collets in ER24,ER32, etc - maar lang niet alle maten. Dus check wat er is en/of stel voor een ER32 set te kopen als je dit nodig hebt

Aandachtspunt collet

Collet alleen voor juiste maat: Het type Autolock Collet dat we hebben accepteert alleen de bijbehorende 6, 10, 12, 16, 25, 40mm maten (met schroefdraad; 22mm mist).

Stop er dus niet iets in van 0.5 mm dikker of dunner - dan draai je subiet de collect stuk (hij breekt - zie de gele doos van de fly-cutter/boring bar voor een voorbeeld). En nieuwe collects zijn duur.

Zie Autolock Collet voor instructies het aandraaien/gebruik.

History collets

16mm vervangen (2x) begin 2024; de oude hadden slecthe scroefdraad/breuk door met tang aan te draaien.

Nog niet uitgezocht

- 4x Clarkson holder groot

- 8x 40 (streep - metric)

- 6x 25 (streep - metric)

- 4x 1" (geen streep - zijn imperial -- PAS OP!)

- 1x ISO 40 holder - MT/MC ? flink groter dan 2 in elk geval.

Eigenschappen

De opsteekfreesdoorn (taper) is een ISO-40 met twee uitsparingen (vgl. NT40, MT40, 40-Int) voor de dwarsspiebaan op de machine zelf.

We hebben één snelwissel cotllet met 5 inserts met draad in de maten: 16mm, 12mm, 10mm en 2x 6mm (zowel doorsnee als M-draad aan einde frees).

De T-slots zijn 18mm breed. De blokjes zijn 17.5 breed (boven), 25mm onder, 18mm hoog; met een randje van 9mm hoog onderop en 11mm op het 'smalle' deel. Ze zitten vast met M16 bouten( (sleutel 24). Zie Opspanset / T-Slot Clamping Kit.

De arbors (vertikaal-kort en horziontaal lang) zijn 22m/arbor met key (drive key for milling tools with longitudinal groove).

We hebben op dit moment geen ISO-40 taper met 22mm rond/arbor en twee blokjes (drive ring for milling tools with transversal groove).

Operating the machine

The machine has a safety relay. This stops the machines from starting unattended.

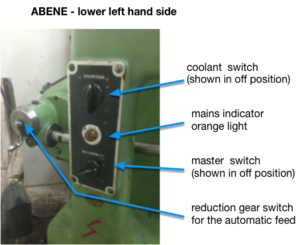

To power on the machine:

- Ensure that the round on-off switch on machine (bottom of the pedestal on the side, below the orange light) is in the vertical off position.

- Ensure that pump switch (bottom of the pedestal on the side, below the orange light) is in the vertical off position.

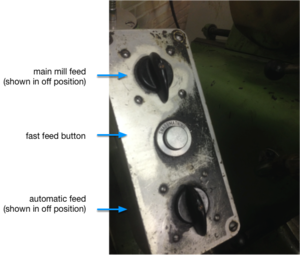

- Ensure that the feed and mill buttons are in the vertical off position (top of the pedestal).

- Identify yourself by holding your ID card (tag) against the front side of the NodeMetal box, which is placed on the wall below the wall control box.

MetalNode box - Press the green 'on' button on the wall control box (to the left of the machine; right most buttons).

- The blue light on the wall should come on. If not - check that the switch on the current limited (small box next to the control box) is in the ON setting.

- Use the on-off switch on machine (bottom of the pedestal, below the orange light) to switch it on.

- The orange light on the machine should come on.

To power off the machine:

- Ensure that all the on-off switches on the machine the off position (all 4 of them).

- Press the red 'off' button on the wall control box (to the left of the machine).

To put the machine into `out of order' mode.

- Ensure that all the on-off switches on the machine the off position (all 4 of them).

- Press the red 'off' button on the wall control box.

- Take the key which is inside the control box and use that to operate the keylock of the grinder; setting it it '0'.

- If you are very concerned about someone re-enabling it - then hand the key to one of the trustees or put it in the mailbox of a trusteed (the one where you sent the [liability waiver] to).

- Report the issue to the mailing list.

Controls

The main controls are on the lower right hand side.

Note that the feed reduction gearbox may require you to operate the cardanic/telescopic shaft by hand a bit to make it 'click'.

The operator controls are on top of the control pedestal. The main mill switch will cause the mill to operate clockwise (e.g. as needed for a normal drill ) when turned left (i.e. in the observable direction of the head when it is in the down position). Turning it clockwise causes the mill to rotate clockwise (again - when seen from the 'front').

You need to give it an extra push-turn to cause the relay to activate; and then let go.

The bottom switch will start the automatic feed (assuming one of the feed levers is engaged).

Pressing the fast feed button will move the table fast. Be very careful with this - the feed is strong and a head crash will break your drill/bit (or worse; e.g. damage the collet or you -- neither of which is cheap or easily replaced).

Feed rates

The dial with the handle on the cardanic axle controls the feed rate. The Z axis is (always) twice as slow as the X and the Y. So this is the reason why the ring with numbers as pairs of values.

The high numbers map to the X/Y speed: 16 to 750 mm/minuut.

The low number below it maps to the Z axis: 8-375 mm/minuut.

The possible values [are in this table]

Speed calculation

A typical speed example would be a HSS mill, 12mm -> 25 meter/minute speed == 25000 mm / ( D x PI ) = 25000/12/3.14 = 650 RPM.

The typical chip load is around 0.065 mm per tooth. So 650 x 0.065 = 45 rpm with one tooth, 86 RPM with two, 130 with three and 160 with four.

Bekende problemen

Problemen die we (nog) niet opgelost hebben.

koel/boorvloestof loopt niet

Er is mogelijk een probleem met de boormelk (overleg gaande met leverancier). Indien het na 20-30 seconden niet gaat lopen; met de perslucht blazer 10-20 seconden doorblazen vanaf de nozzle bij de kop (dus in tegengestelde richting). Dan 20-30 seconden de kans geven om te gaan lopen. Herhaal indien nodig. Het neusje even laag houden helpt ook.

Onze boormelk was verlopen of is te koud geworden -- er is nieuwe. Die moet nog gemengd worden (2018-1-18)

Versnellings bak feedsnelheid pakt niet

Disengage alle XYZ. Draai het handeltje langzaam een beetje naar links en naar rechts terwijl je met de hand de kardan as wat draait.

De voeding voor de lamp is een rommeltje

De voelding ligt nu los onder in de machine. Verre van ideaal. Moet bedacht worden hoe we dit beter kunnen doen.

Z as gaat soms vanzelf lopen als je de Y schakelt bij stille X.

Onduidelijk waarom - maar soms gaat de Z as spontaan 'engaged' en zakken tijdens het schakelen van de Y -- mogelijk in combinatie (alleen ) met een ontkoppelde X. Alex heeft dit waarschijnlijk opgelost (March 2018)

To procure/find

Light-- but now we need a longer/stronger flexible arm.

Goede bron: https://www.singer-werkzeugmaschinen.de/ - goedkoop en er betrouwbaar gebleken.

To make/find/buy or 'do'

- Plank ophangen.

- Beter horziontaal zetten - moet mogelijks links voor nog iets extras onder de voet (Hans heeft een perfecte tandenstoker hiervoor).

- Goede inventory maken van de frezen en boren. Verstoppen van de rare maten die de collets stuk maken bij gebruik.

- Voeding lampje vastmaken. Ligt nu los.

- https://sheffieldtooling.co.uk/product-category/toolholding/rotating-toolholding/collets/

Lubrication History

Details on github: [3]

The actual advice from Abene (late 2017) is much simpler:

- Q8 Goya NT68 (gear oil) spindle and feed gear box)

- For everything else, Q8 Wagner NT68 (Slideway lube)

Current situation

- Main drive gearbox, spindle gearbox, drive gearbox on the left.

- Replaced with Hykrol HLP ISO-VG 100 (ISO 100 hydraulic oil), 2017-11-19. 5L was about sufficient all 3 gearboxes.

- Overarm bearing

- Emptied and cleaned 2017-11-19. Not yet replaced.

- Sideways

- Emptied and cleaned 2017-11-12. Replaced by sideway oil 68 - 2017-12-15.

- Kneejacking screw

- Emptied and cleaned 2017-11-29. Replaced by ISO 46 hydraulic oi.l 2017-11-29.

- Headstock and motor bearings.

- Emptied and cleaned. 2017-11-29. Replaced by ISO 100 hydraulic oil. 2017-11-29.

- Coolant

- Emptied and cleaned - not able to reach all parts. Replaced by 1:10 mix. 2017-12-15.

- Emptied and cleaned - not able to reach all parts. Replaced by 1:25 mix. 2024-06-05.

Nog te doen:

- Diverse lagers kunnen een dot dik vet gebruiken (achter de ronde luikjes).

- De blauwe kap is weg.

Disassembly Notes

- When removing the X table - either remove the spindle first -or- make sure that when you put the X table on a cart you use blocks to not bend the then very exposed spindle.

- When removing the gearbox in the knee it is *crucial* to first remove the guiding pin. This allows you to rotate the unit some 10 degrees clockwise to lift the crownwheel. You *will* break a teeth from the crownwheel otherwise !

- The X axis nut is mounted with a left handed thread. It is shorter than the old one - as the Machinefabriek Hardwerwijk only had 50mm ones. So there is a metal 'extension' nut made by Alex to lengthen it.

DRO

- The X scale is easiest aligned with the Feeler gauge;

Electrics

Aart has a tentative schematic of the machine. It has its own safety relays.

The emergency stop is wired into the overheating sensor of the main engine; and interrupts power to the main power relay.

The machine has a N (blue) feed - it is not used. The extra light has been connected to the 110V transformer.

The fast feed works by reversing the direction of the feed motor. It then mechanically bypasses the reduction gear and directly drives the telescopic/card feed shaft.

Junction box on the wall

The wall junction box contains a normal start/stop safety relay. It is flanked by a power/current limiter which is set to a fairly conservative value (inside the box with the blue light on it).

The situation around the start-button & Neutral is not ideal. Main reason is that we could not fit the normal NO/NC companion contacts on top of the power relay due to not having enough height. This is deemed acceptable as the Abene has its own full complement of safety relays on the 3 phases, the Neutral is not used and what not.